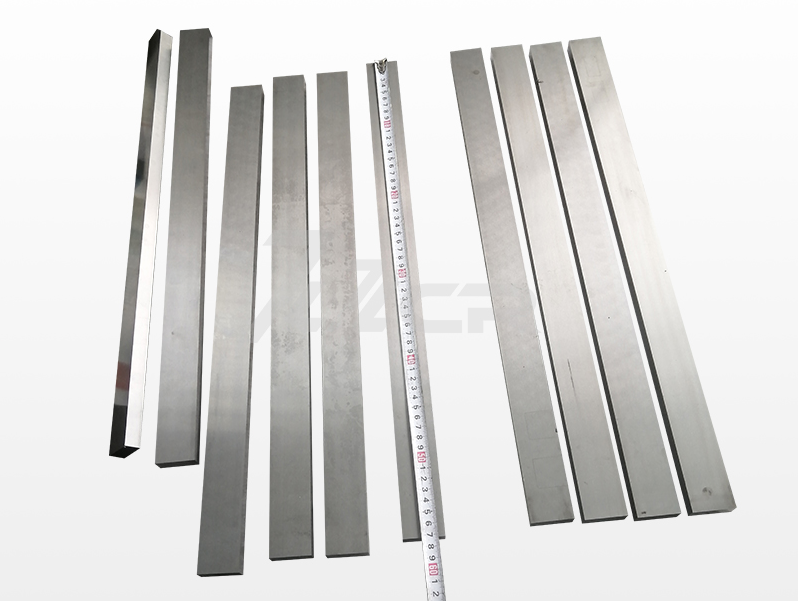

Tungsten Carbide Strip is voornamelijk gemaakt van wc wolfraamcarbide en Co Cobalt -poeder gemengd door de metallurgische methode door pulverisatie, kogelmalen, drukken en sinteren, de belangrijkste legeringscomponenten zijn WC en CO, de inhoud van WC en CO in verschillende toepassingen van tungsten carbide -strip is niet hetzelfde en het gebruik is erg breed.

Een van de meeste materialen van wolfraamcarbide -strips, het is genoemd vanwege de rechthoekige vorm van platen (of vierkanten), ook bekend als wolfraamcarbide strip/platen. Tungsten carbide strip heeft een uitstekende hardheid, goede slijtvastheid, hoge elastische modulus, hoge druksterkte, goede chemische stabiliteit (zuur, alkali, oxidatieweerstand op hoge temperatuur), lage impact taaiheid, lage expansiecoëfficiënt, thermische en elektrische geleidbaarheid vergelijkbaar met ijzer en zijn legeren.

Wat zijn de redenen voor dedesoldingvan wolfraamcarbide -strips? Chuangrui Carbide zal vervolgens antwoorden:

(1) Het soldeeroppervlak van wolfraamcarbide wordt niet geschuurd of gepolijst vóór het lassen, en de oxidelaag op het soldeeroppervlak vermindert het bevochtigende effect van het soldeer metaal en verzwakt de bindingssterkte van de las.

(2)Desoldingzal ook optreden wanneer het bruilzingsmiddel niet wordt geselecteerd en onjuist wordt gebruikt, bijvoorbeeld wanneer borax wordt gebruikt als de bruidsmiddel, kan de borax geen effectief een deoxidiserende rol spelen omdat de borax meer vocht bevat en het vezingsmateriaal niet goed bevochtigd kan zijn op het gebrunste oppervlak en hetdesoldingFenomeen treedt op.

(3) De juiste frazing temperatuur moet 30 ~ 50 ° C boven het smeltpunt van het soldeer metaal zijn, endesoldingzal optreden als de temperatuur te hoog of te laag is. Teveel verwarmen kan oxidatie in de las veroorzaken. Het gebruik van zinkbevattende vezelig metaal geeft de las een blauwe of witte kleur. Wanneer de soldeertemperatuur te laag is, zal een relatief dikke las worden gevormd en wordt de binnenkant van de las bedekt met porositeit en slak -insluitsels. De bovengenoemde twee voorwaarden verminderen de sterkte van de las en het is gemakkelijk te achterhalen wanneer het wordt geslepen of gebruikt.

(4) In het steekproces is er geen tijdige slakafvoer of onvoldoende slakafvoer, zodat een grote hoeveelheid Slak van het stammen in de las blijft, wat de sterkte van de las en oorzaken vermindertdesolding.

Posttijd: augustus-28-2024